商品をもっと使いやすくしようと、私たちは日々研究開発に取り組んでいます。みなさんが手に取っているパッケージこそ、開発者たちの苦労の結晶なのです。

パッケージに隠された開発ストーリーをご紹介しましょう。

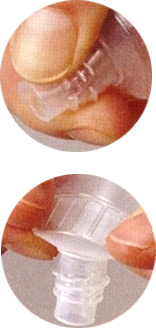

一番苦労したのが、最後まで絞り出せることを正確に証明すること。さまざまな試作品の中から一番良いものを選ぶには、消費者テストでの評価だけでなく、数字などによる正確で公平な評価方法が大切です。

そこで、開発担当者は、チューブから中身を押し出すときの力を数値にする、専用の測定器具を考案。苦心を重ねた末、測定器具が完成しました。

この測定器具と消費者テストによって、わずかな力で中身が絞り出せる、使いやすいチューブが完成。2010年に新チューブのねりスパイス商品を発売しました。

2011年には、チューブのしぼり出しやすい口の部分が評価されて、「2011日本パッケージングコンテスト」にて最優秀作品に贈られる「ジャパンスター賞(経済産業大臣賞)」を受賞しました。

口のところが、きゅっと

しぼり出せるようになったのよね。

最後まで使い切るって気持ちいい。

コショーなどのスパイス商品、取り出して側面のラベルを見なくても、

どこからでもすぐに品名がわかるようにしたい。

スパイス商品は、食用油・料理酒などが使われるキッチンに長期間置かれても、品名が消えないことが大切です。カギになるのは、油や液体がかかっても消えることのないキャップへの印字。

そこで開発担当者は、さまざまな展示会を見学したり装置メーカーの技術者を訪問したりして、印字の方法についての情報をたくさん集めました。

そして注目したのが、電気製品や自動車で採用されているレーザー印字です。食品容器の材料とはまったく違うため、応用は困難でしたが、何度も装置メーカーと話し合い、研究を重ねました。

ついに樹脂の設計とレーザー機の適正な組み合わせを見つけ、油や液体がキャップにかかっても消えない印字を実現しました。

撮影当時のパッケージです。現在販売している商品とパッケージが異なる場合があります。

パウチと紙箱を合わせて電子レンジ調理ができるよう、

誰もが簡単に調理用に組み立てられて、安定感のある紙箱を作りたい。

「できたてづくり」は、ふんわりとした卵の食感があるできたての丼が、電子レンジで簡単に作れる商品です。パウチに卵を入れてかき混ぜ、パウチを立てた状態でレンジ調理します。パウチの口を開けたままレンジ調理をするので、万が一パウチが倒れたらたいへんです。

そこで、これまで捨てていた紙箱に注目。パウチと合わせてレンジ調理ができるようにすることを目指しました。レンジ調理時の安全性はもちろん、お客様がイラストを見て、簡単に紙箱の形を変えられるようにすることが一番の課題。そこで、安全性と組み立てやすさの両立を目指し、1年以上の時間をかけて、100個近い紙箱を試作しました。

組み立てテストには、30〜50代の主婦100人を集め、説明イラストを見るだけで組み立てることができるのかをチェックしました。最初に集まっていただいた時は、半数の方しか組み立てられませんでしたが、その後紙箱の折り方や説明イラスト等を工夫。最後は、100人全員が簡単に正しく組み立てられるようになり、ようやく商品発売にいたることができました。

ボクでもカンタンに

組み立てられるよ!

- 電子レンジ調理のために組み立てた

「できたてづくり」の紙箱

撮影当時のパッケージです。現在販売している商品とパッケージが異なる場合があります。

使い切れなかったカレーのルウ、

紙箱に入れてコンパクトに保存できるようにしたい。

検討を重ねた結果、どのような紙箱にするかのアイデアは決まりました。ところが、お客様が紙箱を折りたたみやすくすると、輸送の時に紙箱が簡単に折れてつぶれるという難問が出てきました。

そこで、切り込みと折れ線加工を工夫した紙箱をいくつも試作。なかなか納得のいく仕上がりにならず、着手から発売までに約2年半もの試行錯誤を重ねた結果、つぶれずに輸送でき、お客様が折りたたんで保存できる紙箱が完成しました。

- 紙箱に印刷された折りたたみ方のイラスト

- 保存のために半分に折りたたんだ紙箱

撮影当時のパッケージです。現在販売している商品とパッケージが異なる場合があります。

環境保全に貢献するため、「冷しゃぶドレッシング」用ペットボトルをもっともっと軽くしたい。

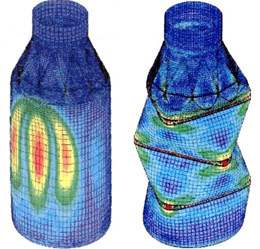

軽くするためには、ペットボトルの試作を重ねないといけませんが、この試作こそ一番の難題です。試作には、下のような2つの金型が必要となります。

●試験管みたいな形をした“ボトルの素”を作る金型

●それをボトル形状に“膨らます”ための金型

これら2つの金型を作るだけで、新車と同じくらいの費用と長い時間がかかります。

そこでパッケージメーカーの協力を得て、“三次元形状の構造解析”という新しい技術を利用し、ペットボトルの厚みをどこまで減らせるか、シミュレーションを重ねました。その結果、少ない試作回数で、ボトルを20gから13gへと、7gも軽くすることができました。

- これが“三次元形状の構造解析”

板チョコのような長方形にとらわれず、

作りたい皿数だけ使えるカレールウをつくりたい。

作りたい皿数だけ作るカレーのため、1皿分ずつ個包装されたカレールウの開発に取り組みました。カレールウは板チョコのような長方形が一般的ですが、これにとらわれることなく、1年以上の時間をかけてさまざまな形の容器を試作。最終的には、女性の手のひらにフィットするサイズの丸型容器に決まりました。ハウス食品で、カレールウ用容器の形が変わるのは、なんと約40年ぶりのことです。

一番苦労したのが、ふたの開封方法です。お客様には、1個ずつ利用する方も、一度に全部利用する方もいます。1個だけ開封することも、一度に全部開封することも両方できることを目指しましたが、1個ずつ切り離すためのミシン目がどうしてもじゃまになります。試行錯誤を重ねた結果、「すべて開封する時と1個だけ開封する時の力の方向軸をずらせばどちらも実現する」とひらめきました。

そして、容器の構造とカット形状、容器とふたフィルムの密封の形状、生産機械などを工夫し、ようやく製品化。個包装されたカレールウ、プライムカレーが誕生しました。現在は、5皿用から4皿用になりましたが、この工夫は大切に引き継がれています。

便利だなぁ。

ママはプライムカレーで、

カレースープを作るよ。

- いろいろな形の試作容器

- 開発当時のプライムカレーの容器。

左がすべて開封する時、右が1個だけ開封する時

生ワサビなどのねりスパイス商品が入っているプラスチックチューブ。

中身を絞り出しやすくして、誰もが最後まで使い切ることができるようにしたい。